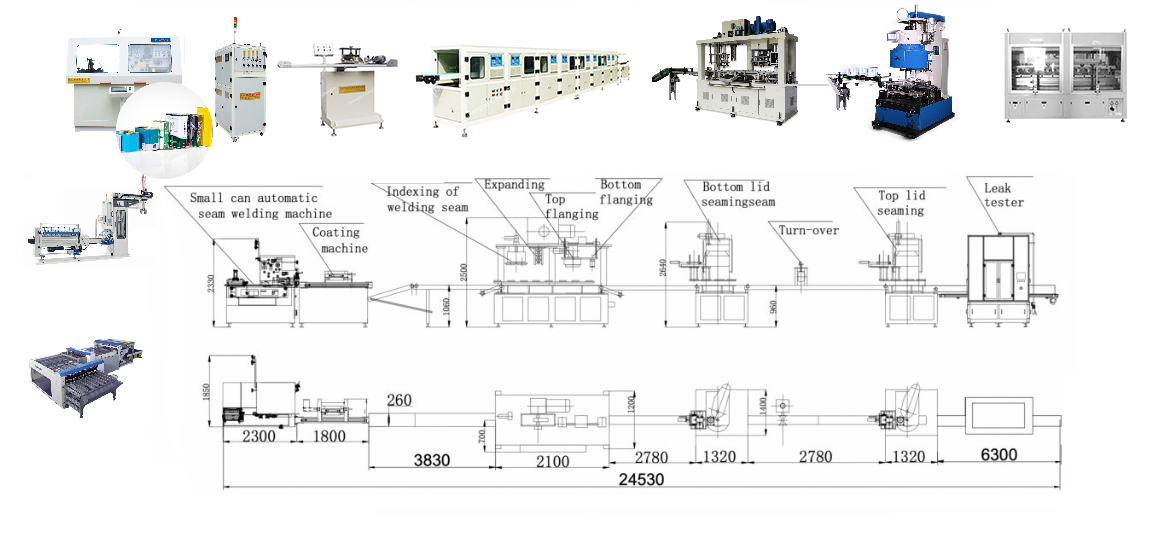

Automatisk produktionslinje för rektangulära burkar på 1–5 liter

Automatisk produktionslinje för rektangulära burkar på 1–5 liter

Produktionsvideo

Deautomatisk produktionslinje för rektangulära burkar på 1-5 literär lämplig för automatisk produktion av 1-5L rektangulära burkar.

Maskinerna äranpassningsbarBeroende på burkens storlek och tekniska krav, såsom överföringssystem, transportband och palleteringssystem, kan avbrytas.

Enkel driftprocess

1. Placeraskära burkkroppsmaterialIn i den automatiska motståndssvetsmaskinens matningsbord, sug med hjälp av vakuumsugarna, skicka tennämnena till matningsrullen ett efter ett. Genom matningsrullen matas det enskilda tennämnet till avrundningsrullen för att genomföra avrundningsprocessen, sedan matas det till avrundningsformningsmekanismen för att göra avrundning.

2. Kroppen matas in i motståndetsvetsmaskinoch svetsa efter korrekt positionering.

3. Efter svetsning matas burkkroppen automatiskt in i den roterande magnetiska transportören påbeläggningsmaskinför ytterbeläggning, innerbeläggning eller inre pulverlackering, vilket beror påkundens olika behovDet används huvudsakligen för att förhindrasidosvetsfoglinjefrån att exponeras i luften och rosta.

4. Burkkroppen matas sedan till den lillarektangulär burkkombinationsmaskin, och burkkroppen är i upprätt tillstånd och går genom den upprättstående transportören. Den matas till den första automatiska sidosvetsningssömindexeringsstationen med hjälp av klämmorna.

5. Den andra stationen ärkvadratisk expansionNär burkkroppen är på plats, på burkkroppens lyftbricka som styrs av en servomotor, skickas burkkroppen av denna lyftbricka till den fyrkantiga expanderande formen för att göra fyrkantig expansion.

6. Den tredje stationen är att göraburkkroppens nedre flänsningBottenflänsen: burken skickas till den nedre flänsformen som ligger på maskinens övre del genom att lyfta brickan för att göra den.

7. Den fjärde stationen är att göraburkkroppens övre flänsningÖvre flänsning: Den övre cylindern pressar burkkroppen till den övre flänsformens position för att tillverka den. Både den övre och nedre burkkroppsflänsen drivs vardera av fyra cylindrar.

8. Den femte stationen ärautomatisk bottensömningEfter ovanstående fem steg vänds burkkroppen upp och ner av en kroppsvändare och därefter görs toppsömningen. Denna process är densamma som bottensömningsprocessen.

Slutligen matas den färdiga burken med transportband tillautomatisk läckageteststationEfter noggrann inspektion av luftkällan detekteras okvalificerade produkter och skjuts till ett fast område, och kvalificerade produkter kommer att levereras till förpackningsarbetsbänken för slutförpackning.

Komposition och teknisk parameter

Deduplex metallskärmaskin or plåtskärmaskinär en av de viktigaste utrustningsdelarna i en3-delad burkproduktionslinjeDet är den första stationen i burktillverkningslinjen. Den används för att skära plåt eller rostfritt stål, liksom burkämnen i önskad storlek eller remsor för burkändar. En högkvalitativ duplexskärare är det första steget mot en optimal lösning för metallförpackningsfabriker. Mångsidig, exakt och robust är de grundläggande kraven för en duplexskärare.

Skärmaskinen består av matare, sax, elektrisk styrenhet, vakuumpump, laddare och slipmaskin. Den multifunktionella skärmaskinen är mångsidig och kan matas automatiskt,vertikal, horisontell skärning automatiskt, duplexdetektering och elektromagnetismräkning.

Kort sagt fungerar en automatisk dubbelsidig slitsmaskin enligt följande:

1. Automatisk arkinmatning

2. Vertikal skärning, konvektion och positionering, horisontell skärning

3. Insamling och stapling

| Frekvensområde | 120–320 Hz | Svetshastighet | 6–36 m/min |

| Produktionskapacitet | 30–200 burkar/min | Intervall för burkdiameter | Φ52-Φ99mm och Φ65-Φ180mm |

| Intervall för burkhöjd | 55–320 mm | Tillämpliga material | Plåt, stålbaserad, kromplåt |

| Materialtjocklek | 0,16~0,35 mm | Tillämplig koppartråddiameter | Φ1,38 mm, Φ1,5 mm |

| Kylvatten | Temperatur: ≤20 ℃ Tryck: 0,4-0,5 MPa Flöde: 10 L/min | ||

| Driva | 40 kVA | Mått (L * B * H) | 1750*1500*1800 mm |

| Nettovikt | 1800 kg | Pulver | 380V ± 5 % 50Hz |

Deautomatisk svetsmaskin för burkkropparär kärnan i varje produktionslinje för tredelars burkar. Den formar ämnena till sinagrundformochsvetsar sömöverlappningenVår Superwima-svetsprincip kräver endast en minimal överlappning på några tiondels millimeter. Optimal kontroll av svetsströmmen kombinerad med precisionsanpassat tryck på överlappningen. Sedan lanseringen av den nya generationen svetsmaskiner har kunder över hela världen idag bekräftat sin stora tillfredsställelse med en enastående och hög maskintillförlitlighet i kombination med en...ekonomiskoch eneffektiv produktionNya industristandarder har satts för tillverkning av burkar över hela världen.

Beläggningssystem

Pulverlackeringssystem är en av de pulverlackeringsprodukter som lanserats av Changtai Company. Denna maskin är avsedd för sprutbeläggningsteknik för tanksvetsar från burktillverkare.

| Modell | CTPC-2 | Spänning och frekvens | 380V 3L+1N+PE |

| Produktionshastighet | 5–60 m/min | Pulverförbrukning | 8–10 mm och 10–20 mm |

| Luftförbrukning | 0,6 MPa | Kan kroppens räckvidd | D50-200mm D80-400mm |

| Luftbehov | 100–200 l/min | Energiförbrukning | 2,8 kW |

| Maskindimension | 1080*720*1820 mm | Bruttovikt | 300 kg |

Pulverlackeringssystem är en av de pulverlackeringsprodukter som lanserats av Changtai Company. Denna maskin är avsedd för sprutbeläggningsteknik för tanksvetsar från burktillverkare.

| Burkhöjdintervall | 50–600 mm | Burkdiameterintervall | 52–400 mm |

| Rullhastighet | 5–30 m/min | Beläggningstyp | Rollbeläggning |

| Lackbredd | 8–15 mm 10–20 mm | Huvudmatning och strömbelastning | 220V 0,5 kW |

| Luftförbrukning | 0,6 MPa 20 L/min | Maskindimension och nettovikt | 2100*720*1520MM300kg |

Vårt företag använder avancerad pulverlackeringsteknik, vilket gör maskinen nyskapande struktur, hög systemtillförlitlighet, enkel användning, bred tillämpbarhet och högt förhållande mellan prestanda och pris. Och användningen av pålitliga kontrollkomponenter, pekskärmsterminaler och andra komponenter gör systemet mer stabilt och pålitligt.

Pulverlackeringsmaskinen använder statisk elektricitet för att spruta plastpulver på svetsen på tankkroppen, och det fasta pulvret smälts och torkas genom uppvärmning i ugn för att bilda ett lager av plastskyddsfilm (polyester eller epoxiharts) på svetsen. Eftersom pulvret helt och jämnt kan täcka grader och höga och låga ytor på svetsen enligt svetsens specifika form genom principen om elektrostatisk adsorption under sprutning, kan det skydda svetsen väl från korrosion av innehållet;

Samtidigt, eftersom plastpulvret har hög korrosionsbeständighet mot olika kemiska lösningsmedel och svavel, syra och högt proteininnehåll i livsmedel, är pulversprutning lämplig för en mängd olika innehåll; Och eftersom överskottspulver efter pulversprutning använder principen om återvinning och återanvändning, är pulverutnyttjandegraden hög, och det är det mest ideala valet för svetsskydd för närvarande.

Vad är en sömbeläggningsmaskin och dess tillämpning?

Efter svetsning bör de inre och yttre sömmarna beläggas med ett slitstarkt skyddsskikt, så att svetssömmen inte rostar. Våtlackeringsmaskinen används för slumpmässig samplacering för olika krav. Sömmen inuti kan vara vals- eller sprutbeläggning, och den yttre sömmen kan vara vals-, sprut- eller droppbeläggning. Sidosömsbeläggningsmaskinen är mångsidig för svetsfogar av matburkar, dryckesburkar och aerosolburkar samt industriella förpackningsbehållare. Burkbeläggaren är enkel att justera och har låg lackförbrukning.

Beroende på beläggningslösningen är lackbeläggningsmaskinen flexibel. För invändig beläggning kan vi utforma den som spray- eller rollerbeläggning, för utvändig beläggning kan den vara rollerbeläggning eller droppbeläggning. Burktillverkaren kan välja lämplig enhet för fri kombination.

Ansökan:

Beläggningsmaskinen kan användas i stor utsträckning inom metallburktillverkningsindustrin för att skydda den svetsade sidosömmen från korrosion och rost. Maskinen är lämplig för:

1. Generell linjeburktillverkning

2. Tillverkning av 3-delade matburkar

3. Tillverkning av aerosolburkar

4. Tillverkning av koniska hinkar eller kemiska hinkar

5. Tillverkning av hink med hals eller lösningsmedel

6. Tillverkning av färgburkar

Spruttransportörer spelar en viktig roll inom burktillverkningsindustrin. Genom automatiseringsintegration, multifunktionella beläggningsmöjligheter, energieffektiv design, kvalitetskontroll och innovativa beläggningstekniker tillhandahåller dessa maskiner effektiva, tillförlitliga och konkurrenskraftiga produktionslösningar för burktillverkare.

Ett induktionshärdningssystem eller en torkmaskin för svetsning av burkar är en viktig komponent i produktionslinjen för tillverkning av livsmedels-, dryckes- och mjölkpulverburkar. Det används för att torka burkarna efter beläggnings- eller tryckprocessen, vilket säkerställer korrekt härdning och vidhäftning av de applicerade materialen.

Den övergripande produktiviteten och kvaliteten i burkproduktionsprocessen. Bakom dess (härdningssystem) effektiva torkfunktioner, exakt temperaturkontroll, kompakt design, energieffektivitet och säkerhetsfunktioner.

| Transportbandets hastighet | 5–30 m/min | Burkdiameterintervall | 52–180 mm |

| Transportbandstyp | Platt kedjedrift | Kylledningsspole | Behöver inte vatten/luft |

| Effektiv uppvärmning | 800 mm * 6 (30 kopior/min) | Huvudmatning och strömbelastning | 380V+N>10KVA |

| Uppvärmningstyp | Induktion | Avkänningsavstånd | 5–20 mm |

| Högre uppvärmning | 1KW*6 (temperaturinställning) | Induktionspunkt | 40MM |

| Frekvensinställning | 80 kHz + -10 kHz | Induktionstid | 25 sek (410 mmH, 40 CPM) |

| Skydd mot elektrostrålning | Täckt med säkerhetsskydd | Stigtid (MAX) | Avstånd 5 mm 6 sek och 280 ℃ |

| Mått (L * B * H) | 6300*700*1420 mm | Nettovikt | 850 kg |

Changtai har ett modulärt utbud av härdningssystem utformade för att effektivt härda sömskyddsskiktet. Omedelbart efter applicering av lack- eller pulverformigt sömskyddsskikt värmebehandlas burkkroppen. Vi har utvecklat avancerade gas- eller induktionsdrivna modulära värmesystem med automatisk temperaturreglering och hastighetsjusterbara transportband. Båda värmesystemen finns tillgängliga i linjär eller U-formad layout.

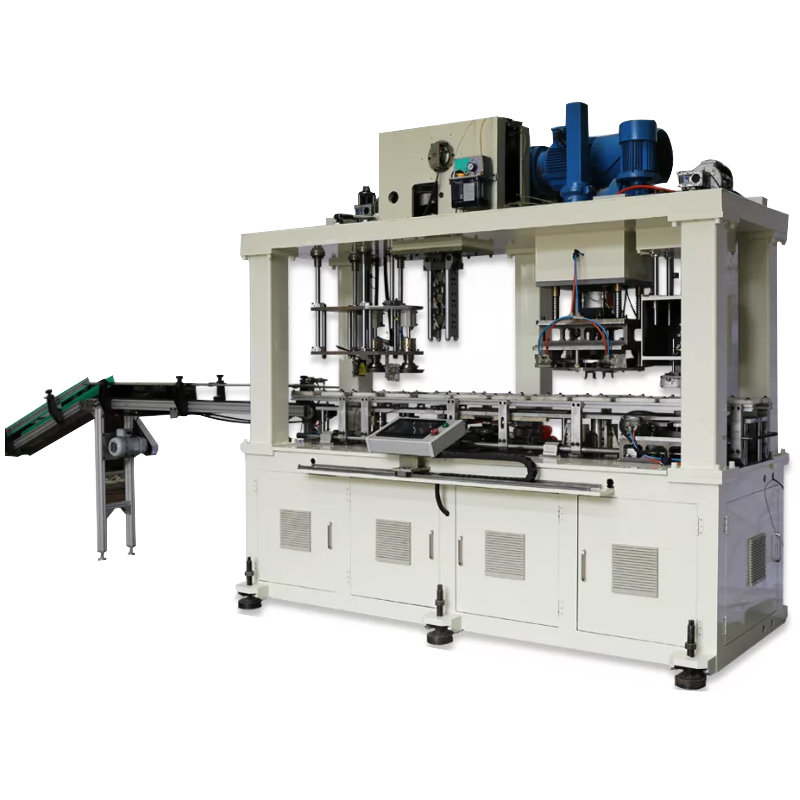

Formning och montering av burkkroppar

Kombinationsmaskin för kankropp

| Produktionskapacitet | 30–35 cpm | Kan diameterintervall | 110–190 mm |

| Burkhöjdintervall | 110–350 mm | tjocklek | ≤0,4 |

| Driva | 26,14 kW | Pneumatiskt systemtryck: | 0,3–0,5 MPa |

| Storlek på transportband för upprättstående kropp | 2250*230*920 mm | Storlek på inmatningstransportören | 1580*260*920 mm |

| Kombinationsmaskinstorlek | 2100*1500*2340 mm | Nettovikt | 4T |

| Elektrisk karbinet Dimension | 700*450*1700mm | ||

Automatisk burkfogmaskin

| produktionskapacitet | 35 cpm |

| diagonalt intervall | 50–190 m |

| burkhöjdintervall | 80–350 mm |

| tjocklek | ≤0,35 mm |

| total effekt | 5,13 kW*2 |

| pneumatiskt systemtryck: | 0,5 MPa |

| den främre sektionens transportbands storlek | (2740*260*880 mm)*2 |

| storlek på sömmaskinen | (1100*310*950 mm)*2 |

| vikt på sömmaskinen | 2,5T*2 |

Våra burkformningsmaskiner och burkformningsmaskiner är lämpliga för en mängd olika tillämpningar, inklusive avstickning, formning, halsning, flänsning, kantsömning och falsning. Med snabb och enkel omverktygning kombinerar de extremt hög produktivitet med högsta produktkvalitet, samtidigt som de erbjuder höga säkerhetsnivåer och effektivt skydd för operatörerna.

Vid tillverkning av plåtburkar, kombinationsmaskinen,

kombinerar funktionerna flänsning, listning och falsning i en process.

Kombinationsmaskinen för flänsning, pärlning och falsning erbjuder en multifunktionell integrerad operation för tillverkning av plåtburkar. Den kan utföra processerna flänsning, pärlning och falsning, och kombinera flera steg i en enda maskin, vilket avsevärt förbättrar produktionseffektiviteten och produktiviteten.

Läckagetestare

| Upptäckt produktvolymintervall | 1-5L |

| Utrustningens lufttryck | 4-6 bar |

| Kontrollera trycket | 10–15 kPa |

| Detektionsnoggrannhet | 0,17 mm |

| Detektionshastighet | 30 st/min |

| Enhetens vikt | 1500 kg |

| Mått (L*B*H) | 3200 mm * 950 mm * 2200 mm |

| Ingångseffekt | 380v/50Hz |

Vi tillhandahåller läckagetestare för alla storlekar och former av burkar samt för hinkar och fat i alla storlekar.

När metallbehållare eller plastbehållare är färdiga av burktillverkningslinjen, matas behållarna in i en läckagekontrollmaskin, som vanligtvis kallas burktestare, hinktestare eller trumtestare beroende på det detekterade objektet. Läckagetestaren inspekterar och detekterar behållarna med luft, och behållarna kan matas linjärt eller roterande. För den allmänna linjen med burkar eller hinkar är hastigheten på burkproduktionslinjen inte så hög, det är bättre att använda en linjär läckagetestarlayout, och för aerosolburkar eller små utrymmen är det bättre att använda en roterande burktestmaskin.

Palleteringssystem

| Arbetshöjd lämplig pallstorlek | 2400 mm |

| lämplig pallstorlek | 1100 mm × 1400 mm; 1000 mm × 1200 mm |

| Produktionskapacitet | 300~1500 burkar/min |

| Tillämplig burkstorlek | Diameter 50 mm ~ 153 mm, höjd: 50 mm ~ 270 mm |

| Tillämplig produkt | Alla typer av plåtburkar, glasflaskor och plastflaskor |

| Dimensionera | Längd 15000 mm (utan filmomslag) × bredd 3000 mm × höjd 3900 mm |

| Strömförsörjning | 3×380V 7KW |

En burkproduktionslinje avslutas vanligtvis med en palleteringsmaskin. Hinkmonteringslinjen kan anpassas, vilket säkerställer staplar som kan palleteras i nästa steg. Vissa kunder anlitar arbetare för att göra detta jobb.

Konstnärlig tillverkning av plåtburkar

1-5Lrektangulär burkflödesdiagram

Företagsprofil

Chengdu Changtai grundades 2007 och har ägnat sig åt burktillverkningsmaskiner i 20 år. Företaget har idag blivit ett nationellt avancerat teknologiföretag med mer än tio uppfinningspatent. Vi har ett förstklassigt team av begåvade ingenjörer och tekniker med omfattande erfarenhet av tillverkning av tredelade burkar samt forskning och tillämpning av optiska, digitala och elektriska verktyg i konserveringsmaskiner. Via ISO9001-, SGS- och BV-certifieringar är vi ett välkänt varumärke för burktillverkningsmaskiner i Kina.