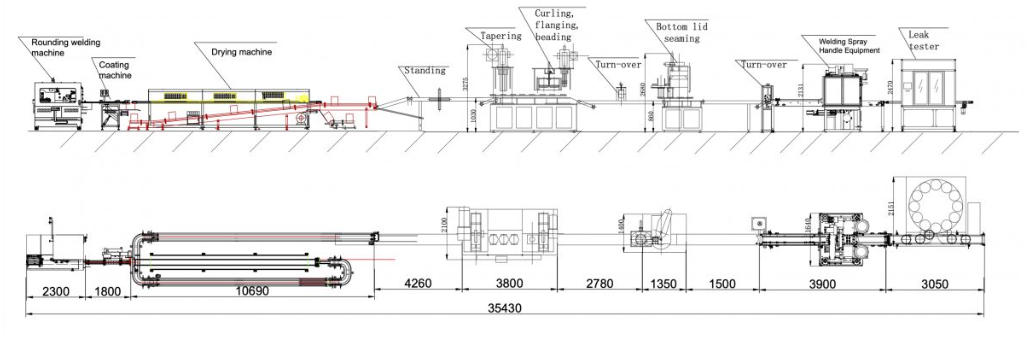

Automatisk 10-25L konisk rund burkproduktionslinje

Automatisk 10-25L konisk rund burkproduktionslinje

Lösning för metallhinkar

Koniska metallhinkar har stapelbarhet, hållbarhet och specialfoder som epoxi-fenol för korrosionsbeständighet, och används inom industrier som färg, kemikalier, livsmedel och läkemedelsförpackningar.

10- produktionslinje för metallhinkar

Detta kan göra produktionslinjenutformad för automatisk produktion of 10–25 liters konisk hink,

som består avtre metallplattorBurkkropp, burklock och burkbotten. Burken är konisk.

Tekniskt flöde:

1. Skärning av plåten till ämne

2. Avrundning och svetsning

3. Inre och yttre beläggning (inre pulverlackering och yttre beläggning)

4. Torkning och kylning av transportband

5. Konisk och expanderande flänsning

6. Flänsning, krullning, pärlslipning

7. Matning av bottenlocket

8. Falsning

9. Vändning

10. Svetsning och beläggning av öronproppar och montering av mjölhandtag

11. Läckagetestning-förpackning

Automatisk produktionslinje för runda burkar

Detta kan göra produktionslinjenutformad för automatisk produktion of 10–25 liters konisk hink,

som består avtre metallplattorBurkkropp, burklock och burkbotten. Burken är konisk.

Tekniskt flöde:

1. Skärning av plåten till ämne

2. Avrundning och svetsning

3. Inre och yttre beläggning (inre pulverlackering och yttre beläggning)

4. Torkning och kylning av transportband

5. Konisk och expanderande flänsning

6. Flänsning, krullning, pärlslipning

7. Matning av bottenlocket

8. Falsning

9. Vändning

10. Svetsning och beläggning av öronproppar och montering av mjölhandtag

11. Läckagetestning-förpackning

Fördelarna med konisk hinktillverkningsmaskin:

1. Kraftig gjutjärnsram med mantel i rostfritt stål fäst vid rörramen vilket gör maskinen hållbar, stabil och pålitlig.

2. Mekaniskt transmissionssystem gör att det kan fungera hela livet med mindre underhåll.

3. Integrering av förkrullning, skårning och kantvikning.

4. Kompakt design minimerar och sparar värdefullt utrymme.

5. Driften är helautomatisk med hög effektivitet och kapacitet.

6. Denna maskin kan tillverka olika storlekar av plåtburkar genom att byta verktyg.

7. PLC-styrning och användarvänligt pekskärms-HMI-gränssnitt för enkel justering.

8. Feldiagnossystem skyddar maskinen från skador.

9. Automatiskt smörjsystem *Automatiskt larm

10. Denna maskin kan fungera fristående eller integreras i din befintliga linje.

Kinas maskin för tillverkning av metallhinkar används för att tillverka runda metallhinkar, tunnor, trummor och hinkar på 10–25 liter, till exempel för färg, olja och lim. Om du vill tillverka tunnor i olika storlekar behöver du bara byta maskinform. Hinkstorleken kan anpassas efter dina behov.

Driftsprocess

▶ Placera först det skurna materialet från burken i den automatiska motståndssvetsmaskinens matningsbord. Sug med vakuumsugarna och skicka tennämnena till matningsrullen ett i taget. Genom matningsrullen matas det enskilda tennämnet till avrundningsrullen för att genomföra avrundningsprocessen.

▶ Sedan matas den till avrundningsmekanismen för att göra avrundningen. Kroppen matas in i motståndssvetsmaskinen och svetsas efter noggrann positionering.

▶Efter svetsning matas burkkroppen automatiskt in i beläggningsmaskinens roterande magnettransportör för yttre beläggning, innerbeläggning eller inre pulverlackering, vilket beror på kundens olika behov. Den används främst för att förhindra att sidosvetsfogen exponeras i luften och rostar.

▶ Burkens kropp bör placeras i en induktionstorkuugn för att torka, om den har en innerbeläggning eller en pulverlackering. Efter torkning matas den till en kylanordning för naturlig kylning.

▶Den kylda burkkroppen matas sedan till den koniska hinkens kombinationsmaskin, och burkkroppen är i upprätt tillstånd och går genom den upprättstående transportören.

▶Den första operationen är den koniska expansionen av burkkroppen. När burkkroppen är på plats, på burkkroppens lyftbricka som styrs av en servomotor, skickas burkkroppen av denna lyftbricka till den koniska expansionsformen för att utföra den koniska expansionen.

▶ Steg 2 är förflänsning. Steg 3 är krökning. Den övre formen är fixerad på maskinhuset, och den nedre formen, som är monterad på CAM-modulen, fullbordar flänsningen och krökningen när CAM-modulen är upplyft. Steg 4 är listning.

▶När den automatiska mataren för bottenlocket känner av att burken närmar sig, matar den automatiskt ett av bottenlocken till burkens överdel. Sedan kläms både burkhuset och bottenlocket fast på falsmaskinens huvud för att skapa automatisk falsning.

▶Efter bottensömmen matas den till en automatisk svetsmaskin med dubbla fläckar och öronfästen, genom automatisk indexering av sidosvetsfogar, kamtransportör, mekanisk färgbrytning, även utrustad med automatiska vibrerande skivor med öronfästen, för att avsluta noggrann svetsning på konisk hink.

▶Sedan matas hinken till handtagstillverknings- och monteringsstationen för att slutföra den automatiska handtagsmonteringen.

▶ Slutligen transporteras den färdiga burken till den automatiska läckageteststationen med hjälp av ett transportband.

Genom det noggranna detekteringssteget för luftkällor testas de okvalificerade produkterna och matas till reparationsområdet. De kvalificerade hinkarna kommer till packbordet för slutförpackning.

Utrustningssammansättning av runda burkars automatiska produktionslinje

| Första snittet (minsta bredd) | 150 mm | Andra snittet (minsta bredd) | 60mm |

| Hastighet (st/min) | 32 | Arkets tjocklek | 0,12–0,5 mm |

| Driva | 22 kW | Spänning | 220v/380v/440v |

| Vikt | 21000 kg | Mått (L * B * H) | 2520X1840X3980mm |

| Modell | CTPC-2 | Spänning och frekvens | 380V 3L+1N+PE |

| Produktionshastighet | 5–60 m/min | Pulverförbrukning | 8–10 mm och 10–20 mm |

| Luftförbrukning | 0,6 MPa | Kan kroppens räckvidd | D50-200mm D80-400mm |

| Luftbehov | 100–200 l/min | Energiförbrukning | 2,8 kW |

| Maskindimension | 1080*720*1820 mm | Bruttovikt | 300 kg |

| Frekvensområde | 100–280 Hz | Svetshastighet | 8–15 m/min |

| Produktionskapacitet | 25–35 burkar/min | Tillämplig burkdiameter | Φ220-Φ300mm |

| Tillämplig burkhöjd | 220–500 mm | Tillämpligt material | Plåt, stålbaserad, kromplåt |

| Tillämplig materialtjocklek | 0,2~0,4 mm | Tillämplig koppartråddiameter | Φ1,8 mm, Φ1,5 mm |

| Kylvatten | Temperatur: 12-20 ℃ Tryck: >0,4 MPa Flöde: 40 l/min | ||

| Total effekt | 125 kVA | Dimensionera | 2200*1520*1980 mm |

| Vikt | 2500 kg | Pulver | 380V ± 5 % 50Hz |

| Burkhöjdintervall | 50–600 mm | Burkdiameterintervall | 52–400 mm |

| Rullhastighet | 5–30 m/min | Beläggningstyp | Rollbeläggning |

| Lackbredd | 8–15 mm 10–20 mm | Huvudmatning och strömbelastning | 220V 0,5 kW |

| Luftförbrukning | 0,6 MPa 20 L/min | Maskindimension och nettovikt | 2100*720*1520MM300kg |

| Brännarens effekt | 1–2 kW | Brännarens uppvärmningshastighet | 4–7 m/min |

| Lämplig liten burkdiameter | Φ45-Φ176 mm | Lämplig stor burkdiameter | Φ176-Φ350 mm |

| Burkhöjd | 45mm–600mm | Kylvatten | >0,4 MPa, 12–20 ℃, 40 l/min |

| Luftförbrukning | ≥50L/min>0,5Mpa | ||

Automatiskt burkkroppskombinationssystem

| Produktionskapacitet | 25–30 cpm | Utbud av burkdiameter | 200–300 mm |

| Intervall för burkhöjd | 170–460 mm | tjocklek | ≤0,4 mm |

| Total effekt | 44,41 kW | Pneumatiskt systemtryck | 0,3–0,5 MPa |

| Storlek på transportband för upprättstående kropp | 4260*340*1000mm | Kombinationsmaskinstorlek | 3800*1770*3200mm |

| Storlek på elektrisk karbin | 700*450*1700mm | Vikt | 9T |