Automatisk 30-50L stora fat, trummor, hinkar, burkkroppsproduktionslinje

Automatisk 30-50L stora fat, trummor, hinkar, burkkroppsproduktionslinje

Automatisk produktionslinje för runda burkar

Lämplig för automatisk produktion av 30-50L stora fat,

De tre metallplattorna:burkkropp, burklock och burkbotten.Burken ärcylindriskform.

Tekniskt flöde:

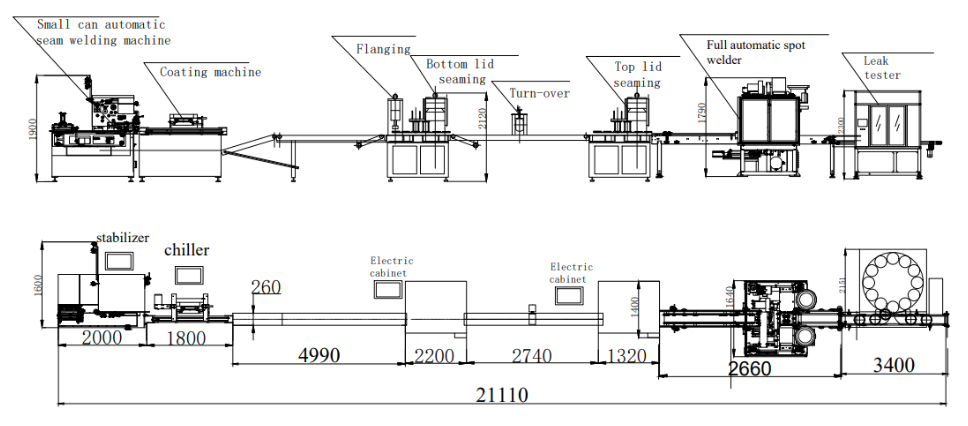

skärning av plåten till ämnesrundning (Skärning)-Svetsning-yttreBeläggning-Flänsning-bottenlockmatning-Falsning-Vändninguppenbaröppet lockmatning-Falsning-+Öronklaffsvetsning-Läckagetestning - förpackning

Produktionslinjen för fattillverkning är tillgänglig,Klicka här för att få detaljerad information.

Hur man använder denna produktionslinje för fat?

Placera först det skurna materialet från burkkroppen i den automatiska motståndssvetsmaskinens matningsbord. Sug upp det med hjälp av vakuumsugarna och skicka tennämnena till matningsrullen ett i taget. Genom matningsrullen matas det enskilda tennämnet till rundningsrullen för att genomföra rundningsprocessen, sedan matas det till rundningsformningsmekanismen för att göra rundningen. Kroppen matas in i motståndssvetsmaskinen och svetsas efter noggrann positionering.

Efter svetsning matas burkkroppen automatiskt in i beläggningsmaskinens roterande magnettransportör för yttre beläggning, innerbeläggning eller inre pulverlackering, vilket beror på kundens olika behov. Det används huvudsakligen för att förhindra att sidosvetsfogen exponeras i luften och rostar. Burkkroppen matas sedan till kombinationsmaskinen, där den är i upprätt tillstånd och går genom den upprättstående transportören och skickas till flänsstationen med klämmor. Flänsningsuppgiften avslutas genom att den övre och nedre flänsformen stöts mot varandra.

Därefter skickas den flänsförsedda burkkroppen till den automatiska bottenlocksmataren. Genom detekteringssensorn detekterar kommande burkkropp. Lockmataren matar automatiskt bottenlocket till burkkroppens topp och båda skickas till positionen under falsningsdelen. Lyftbrickan skickar burkkroppen och botten till falsningsmaskinens huvud för att försegla.

Efter skarvning i ena änden skickas den till burkvändaren för att vända burkkroppen. Därefter utförs den automatiska detekteringen och skarvningen av det övre locket igen. Slutligen matas den till en automatisk svetsmaskin med dubbla öronfästen, genom automatisk sidosvetsningssömindexering, kamtransportör, mekanisk färgbrytning, även utrustad med automatiska vibrerande skivor med öronfästen, för att slutföra en noggrann svetsning på en liten rund burk.

Slutligen matas den färdiga burken med transportband till en automatisk läckageteststation. Efter noggrann inspektion av luftkällan detekteras okvalificerade produkter och skjuts till ett fast område, och kvalificerade produkter kommer att levereras till förpackningsarbetsbänken för slutförpackning.

Utrustningssammansättning av runda burkars automatiska produktionslinje

| Första snittet (minsta bredd) | 150 mm | Andra snittet (minsta bredd) | 60mm |

| Hastighet (st/min) | 32 | Arkets tjocklek | 0,12–0,5 mm |

| Driva | 22 kW | Spänning | 220v/380v/440v |

| Vikt | 21000 kg | Mått (L * B * H) | 2520X1840X3980mm |

| Modell | CTPC-2 | Spänning och frekvens | 380V 3L+1N+PE |

| Produktionshastighet | 5–60 m/min | Pulverförbrukning | 8–10 mm och 10–20 mm |

| Luftförbrukning | 0,6 MPa | Kan kroppens räckvidd | D50-200mm D80-400mm |

| Luftbehov | 100–200 l/min | Energiförbrukning | 2,8 kW |

| Maskindimension | 1080*720*1820 mm | Bruttovikt | 300 kg |

| Frekvensområde | 100–280 Hz | Svetshastighet | 6–15 m/min |

| Produktionskapacitet | 15–35 burkar/min | Tillämplig burkdiameter | Φ220-Φ350mm |

| Tillämplig burkhöjd | 220–550 mm | Tillämpligt material | Plåt, stålbaserad, kromplåt |

| Tillämplig materialtjocklek | 0,2~0,6 mm | Tillämplig koppartråddiameter | Φ1,7 mm, Φ1,5 mm |

| Kylvatten | Temperatur: 12-20 ℃ Tryck: >0,4 MPa Flöde: 40 l/min | ||

| Total effekt | 125 kVA | Dimensionera | 2200*1520*1980 mm |

| Vikt | 2500 kg | Pulver | 380V ± 5 % 50Hz |

| Brännarens effekt | 1–2 kW | Brännarens uppvärmningshastighet | 4–7 m/min |

| Lämplig liten burkdiameter | Φ45-Φ176 mm | Lämplig stor burkdiameter | Φ176-Φ350 mm |

| Burkhöjd | 45mm–600mm | Kylvatten | >0,4 MPa, 12–20 ℃, 40 l/min |

| Luftförbrukning | ≥50L/min>0,5Mpa | ||

Automatisk maskin för kombination av burkkroppar

| Produktionskapacitet | 25–30 cpm | Utbud av burkdiameter | 200–300 mm |

| Intervall för burkhöjd | 170–460 mm | tjocklek | ≤0,4 mm |

| Total effekt | 44,41 kW | Pneumatiskt systemtryck | 0,3–0,5 MPa |

| Storlek på transportband för upprättstående kropp | 4260*340*1000mm | Kombinationsmaskinstorlek | 3800*1770*3200mm |

| Storlek på elektrisk karbin | 700*450*1700mm | Vikt | 9T |

Kinas ledande leverantör av3-delad plåtburktillverkningsmaskinochAerosolburktillverkningsmaskinChangtai Intelligent Equipment Co., Ltd. är en erfaren fabrik för burktillverkningsmaskiner. Våra burktillverkningssystem, inklusive avstickning, formning, halsning, flänsning, kantsömning och falsning, har hög modularitet och processkapacitet och är lämpliga för en mängd olika tillämpningar. Med snabb och enkel omverktygning kombinerar de extremt hög produktivitet med högsta produktkvalitet, samtidigt som de erbjuder höga säkerhetsnivåer och effektivt skydd för operatörerna.