De tekniska kraven för entorksystemspeciellt utformad förutrustning för burktillverkninginvolvera flera viktiga faktorer för att säkerställa effektiv torkning som bibehåller kvaliteten samtidigt som produktionshastigheterna hålls. Så här är dessa system vanligtvis konfigurerade och hur burkens storlek påverkar torkningen:

Tekniska krav:

- Torkningsmetod:

- Direkt kontra indirekt torkning: För torkning av burkar används ofta direkttorkar där varm luft kommer i direkt kontakt med burkarna för att avdunsta fukt. Dessa system kan använda naturgas för att värma torkluften för effektivitet.

- Luftknivar: Höghastighetsluftknivar används för att avlägsna fukt från burkar med höga hastigheter, vilket säkerställer att minimal fukt kvarstår på burkytan efter torkning. Detta är avgörande för att förhindra spänningskorrosion, särskilt vid tillverkning av dryckesburkar.

-

- Fuktkontroll:

- Systemet bör kunna reducera fukthalten till mindre än 3 mg på burkens ände för att uppfylla branschstandarder för att förhindra transgranulär spänningskorrosion, särskilt i miljöer med hög luftfuktighet och temperatur.

-

- Energieffektivitetcy:

- Energiförbrukning är en viktig faktor; system med upp till 90 % energibesparingar jämfört med traditionella tryckluftssystem är att föredra. Detta minskar inte bara driftskostnaderna utan är också i linje med hållbarhetsmålen.

-

- Bullernivåer:

- Torktumlare bör utformas för att minimera buller, där vissa system minskar driftsbuller till under 85 dBA genom slutna konstruktioner.

-

- Materialkompatibilitet:

- Torktumlaren måste vara tillverkad av material som livsmedelsklassat rostfritt stål för att säkerställa kompatibilitet med burkmaterialen och för att upprätthålla hygienstandarder inom livsmedels- och dryckestillämpningar.

-

- Anpassning och skalbarhet:

- System bör kunna anpassas för olika burkstorlekar, produktionshastigheter och specifika områden av burken som behöver torkas, vilket säkerställer flexibilitet i tillverkningslinjerna.

-

Inverkan av burkstorlek på torkhastighet:

- Yta och volym:

- Större burkar har i sig större yta och potentiellt mer vatten att avdunsta. Det betyder att:

- Torktid: Större burkar kräver längre tid i torktumlaren för att uppnå samma torrhetsnivå på grund av ökad fukthalt eller yta för avdunstning.

- Luftflöde och värmefördelning: System måste utformas för att hantera olika burkstorlekar effektivt, ofta med hjälp av flerfiliga tunnlar eller justering av luftflödet för att säkerställa jämn torkning över olika burkdimensioner.

-

-

- Produktionshastighet:

- Burkens storlek påverkar direkt torksystemets kapacitet. Mindre burkar kan torkas snabbare, vilket möjliggör högre produktionshastigheter. Omvänt kan större burkar göra linjen långsammare om inte torken är optimerad för deras storlek, vilket eventuellt kräver ytterligare torksteg eller ett kraftfullare luftflöde.

-

- Systemdesign:

- Torktumlare kan behöva justerbara konfigurationer, såsom Y-formade springor för att avlägsna fukt från specifika områden, som dragringen på större burkar, vilket kanske inte är lika viktigt för mindre burkar.

-

Den tekniska uppställningen för torkning iburktillverkningmåste man beakta burkstorlek tillsammans med andra faktorer som materialtyp, produktionshastighet och miljöförhållanden för att optimera både hastighet och kvalitet. Anpassning av torkkonstruktionen spelar en avgörande roll för att kunna anpassas till olika burkstorlekar samtidigt som effektivitet och kvalitetsstandarder bibehålls.

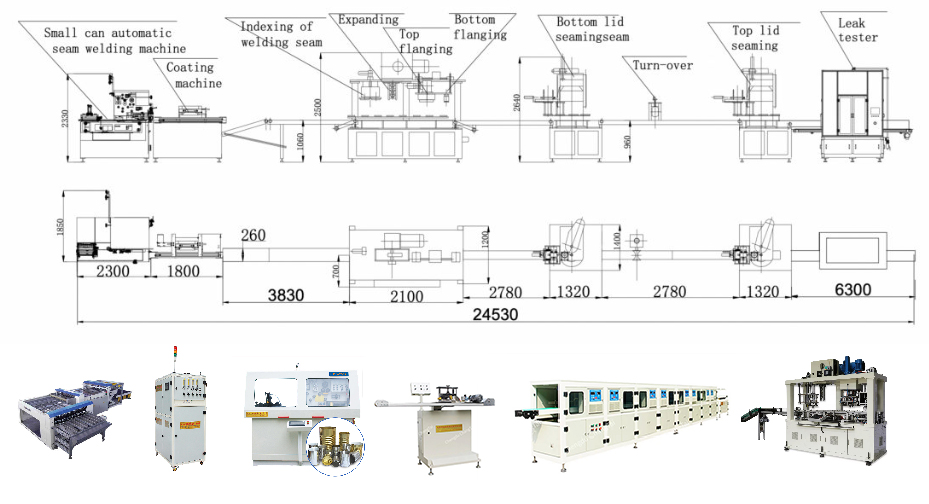

Induktionshärdningssystemet ellertorkmaskinförsvetsning av burkkropparär en viktig komponent i produktionslinjen för tillverkning av burkar för livsmedel, drycker och mjölkpulver. Dess effektiva torkkapacitet, exakta temperaturkontroll, kompakta design, energieffektivitet och säkerhetsfunktioner bidrar till den övergripande produktiviteten och kvaliteten i burkproduktionsprocessen.

Kontakta oss: https://www.ctcanmachine.com/

CEO@ctcanmachine.com:+86 138 0801 1206

Publiceringstid: 4 februari 2025